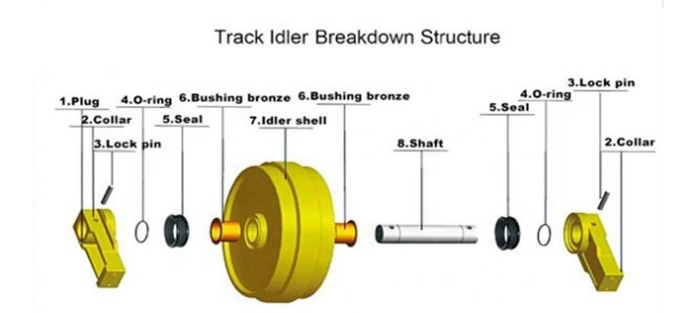

ଏକ୍ସକାଭେଟର, ବୁଲଡୋଜର ଏବଂ କ୍ରଲର୍ ଲୋଡର ଭଳି ଟ୍ରାକ୍ ହୋଇଥିବା ଭାରୀ ଉପକରଣର ଅଣ୍ଡରକ୍ୟାରେଜ୍ ସିଷ୍ଟମରେ ଫ୍ରଣ୍ଟ ଆଇଡଲର୍ ଏକ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ଉପାଦାନ। ଟ୍ରାକ୍ ଆସେମ୍ବଲିର ସମ୍ମୁଖ ଭାଗରେ ଅବସ୍ଥିତ, ଆଇଡଲର୍ ଟ୍ରାକ୍କୁ ମାର୍ଗଦର୍ଶନ କରେ ଏବଂ ଉପଯୁକ୍ତ ଟେନସନ୍ ବଜାୟ ରଖେ, ସମଗ୍ର ଅଣ୍ଡରକ୍ୟାରେଜ୍ ସିଷ୍ଟମର କାର୍ଯ୍ୟଦକ୍ଷତା ଏବଂ ସ୍ଥାୟୀତ୍ୱ ଉଭୟରେ ଏକ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ଭୂମିକା ଗ୍ରହଣ କରେ।

ଫ୍ରଣ୍ଟ ଆଇଡଲର୍ସଙ୍କ ପ୍ରାଥମିକ କାର୍ଯ୍ୟ

୧.ଟ୍ରାକ୍ ଟେନସନିଂ:

ଟ୍ରାକ୍ ଚେନ୍ରେ ସ୍ଥିର ଟେନସନ୍ ପ୍ରୟୋଗ କରିବା ପାଇଁ ଫ୍ରଣ୍ଟ ଆଇଡଲର୍ ରିକଏଲ୍ ସ୍ପ୍ରିଙ୍ଗ୍ ଏବଂ ଟେନସନ୍ ମେକାନିଜିମ୍ ସହିତ ମିଳିତ ଭାବରେ କାମ କରେ। ଏହା ଅତ୍ୟଧିକ ଝୁଲିବା କିମ୍ବା ଅଧିକ ଟାଇଟ୍ ହେବା ରୋକେ, ଯାହା ଅନ୍ୟଥା ଟ୍ରାକ୍ ଲିଙ୍କ୍ ଏବଂ ରୋଲର୍ଗୁଡ଼ିକର ଅକାଳ ଘଷି ହେବାର କାରଣ ହୋଇପାରେ।

2.ଟ୍ରାକ୍ ଆଲାଇନ୍ମେଣ୍ଟ୍:

ଏହା କାର୍ଯ୍ୟ ସମୟରେ ଟ୍ରାକକୁ ସଠିକ୍ ସଂରଚନାରେ ରଖିବା ପାଇଁ ଏକ ମାର୍ଗଦର୍ଶିକା ଭାବରେ କାର୍ଯ୍ୟ କରେ। ଏକ ଭଲ ଭାବରେ କାର୍ଯ୍ୟକ୍ଷମ ଆଇଡଲର୍ ଟ୍ରାକିଂରୁ ଖସିଯିବାର ବିପଦକୁ ହ୍ରାସ କରେ, ବିଶେଷକରି ଭାରୀ ପାର୍ଶ୍ୱ ଲୋଡ୍ କିମ୍ବା ଅସମାନ ଭୂମିରେ।

3.ଲୋଡ୍ ବଣ୍ଟନ:

ଯଦିଓ ଏହା ରୋଲରଗୁଡ଼ିକ ପରି ଅଧିକ ଭୂଲମ୍ବ ଭାର ବହନ କରେ ନାହିଁ, ତଥାପି ଆଗ ଆଇଡଲର୍ ଅଣ୍ଡରକ୍ୟାରେଜରେ ଗତିଶୀଳ ବଳ ବଣ୍ଟନ କରିବାରେ ସହାୟତା କରେ। ଏହା ସ୍ଥାନୀୟ କ୍ଷୟକୁ କମ କରେ ଏବଂ ମସୃଣ ମେସିନ୍ କାର୍ଯ୍ୟରେ ଯୋଗଦାନ କରେ।

4.କମ୍ପନ ଡମ୍ପିଂ:

ଏହାର ଗତି ଏବଂ ରିକଏଲ୍ ମେକାନିଜିମ୍ ମାଧ୍ୟମରେ, ଆଇଡଲର୍ ଭୂମି ସମ୍ପର୍କରୁ ପ୍ରେରିତ ଆଘାତ ଏବଂ କମ୍ପନକୁ ଶୋଷଣ କରିବାରେ ସାହାଯ୍ୟ କରେ, ଟ୍ରାକ୍ ଏବଂ ଚେସିସ୍ ଉପାଦାନ ଉଭୟକୁ ସୁରକ୍ଷା ଦିଏ।

ସାଧାରଣ ପୋଷାକ ସମସ୍ୟା

1.ଫ୍ଲାଞ୍ଜ ପିନ୍ଧିବା:ପାର୍ଶ୍ୱ ଯାତ୍ରା କିମ୍ବା ଭୁଲ ଆଲାଇନ୍ମେଣ୍ଟ ଯୋଗୁଁ ନିରନ୍ତର ଘର୍ଷଣ ଯୋଗୁଁ ଆଇଡଲର୍ ଫ୍ଲାଞ୍ଜଗୁଡ଼ିକ ଜୀର୍ଣ୍ଣ ହୋଇପାରେ, ଯାହା ଫଳରେ ଟ୍ରାକ୍ ମାର୍ଗଦର୍ଶନ ଖରାପ ହୋଇପାରେ।

2.ପୃଷ୍ଠ ପିଟିଂ କିମ୍ବା ସ୍ପେଲିଂ:ଉଚ୍ଚ ପ୍ରଭାବ ବଳ କିମ୍ବା ଖରାପ ଲୁବ୍ରିକେସନ୍ ଫଳରେ ପୃଷ୍ଠ ଥକାପଣ ହୋଇପାରେ।

3.ସିଲ୍ ବିଫଳତା:ସିଲ୍ ଅବକ୍ଷୟ ଯୋଗୁଁ ଲୁବ୍ରିକେଣ୍ଟ ଲିକେଜ୍ ହୋଇପାରେ, ଯାହା ଦ୍ଵାରା ବିୟରିଂ ପ୍ରଦୂଷକମାନଙ୍କ ସହିତ ଜଡିତ ହୋଇପାରେ ଏବଂ ଘଷା ବୃଦ୍ଧି ତ୍ୱରାନ୍ୱିତ ହୋଇପାରେ।

ରକ୍ଷଣାବେକ୍ଷଣ ସର୍ବୋତ୍ତମ ଅଭ୍ୟାସ

1.ନିୟମିତ ଯାଞ୍ଚ:

ଫାଟିବା, ଫ୍ଲେଞ୍ଜ ପିନ୍ଧିବା ଏବଂ ତେଲ ଲିକ୍ ପାଇଁ ଦୃଶ୍ୟ ଯାଞ୍ଚ ନିୟମିତ ରକ୍ଷଣାବେକ୍ଷଣର ଏକ ଅଂଶ ହେବା ଉଚିତ। ଅସ୍ୱାଭାବିକ ଟ୍ରାକ୍ ସ୍ଲାକ୍ ପାଇଁ ଯାଞ୍ଚ କରନ୍ତୁ, କାରଣ ଏହା ରିକଏଲ୍ ସ୍ପ୍ରିଙ୍ଗ ବିଫଳତା କିମ୍ବା ଆଇଡଲର ଭୁଲ ଆଲାଇନମେଣ୍ଟକୁ ସୂଚାଇପାରେ।

2.ଟ୍ରାକ୍ ଟେନସନ୍ ଆଡଜଷ୍ଟମେଣ୍ଟ:

ଟ୍ରାକ୍ ଟେନସନ୍ ନିର୍ମାତାଙ୍କ ନିର୍ଦ୍ଦିଷ୍ଟକରଣ ମଧ୍ୟରେ ପଡୁଛି କି ନାହିଁ ତାହା ନିଶ୍ଚିତ କରନ୍ତୁ। କମ୍ ଟେନସନ୍ ଏବଂ ଅତ୍ୟଧିକ ଟେନସନ୍ ଉଭୟ ଆଇଡଲର ଭୁଲ ଆଲାଇନ୍ମେଣ୍ଟ୍ ସୃଷ୍ଟି କରିପାରେ ଏବଂ ରିକଏଲ୍ ମେକାନିଜିମ୍ କୁ କ୍ଷତି ପହଞ୍ଚାଇପାରେ।

3.ଗ୍ରୀସିଂ ଏବଂ ଲୁବ୍ରିକେସନ୍:

ଅନେକ ଆଇଡଲରଗୁଡ଼ିକୁ ଜୀବନ ପାଇଁ ସିଲ୍ କରାଯାଇଥାଏ, କିନ୍ତୁ ଯଦି ପ୍ରଯୁଜ୍ୟ ହୁଏ, ତେବେ ଆଭ୍ୟନ୍ତରୀଣ ବିୟରିଂଗୁଡ଼ିକୁ ସୁରକ୍ଷା ଦେବା ପାଇଁ ଉପଯୁକ୍ତ ଲୁବ୍ରିକେସନ୍ ସ୍ତର ବଜାୟ ରଖନ୍ତୁ।

4.ଅଣ୍ଡରବ୍ୟାରେଜ୍ ସଫା କରିବା:

ବର୍ଦ୍ଧିତ ଘର୍ଷଣ ଏବଂ ଅସମାନ ଘଷାକୁ ଏଡାଇବା ପାଇଁ ଆଇଡଲର ଚାରିପାଖରେ ସଙ୍କୁଚିତ କାଦୁଅ, ଧୂଳି, କିମ୍ବା ଜମାଟ ବାନ୍ଧିଥିବା ସାମଗ୍ରୀକୁ ବାହାର କରନ୍ତୁ।

5.ବଦଳ ସମୟ:

ପିନ୍ଧା ପ୍ୟାଟର୍ନଗୁଡ଼ିକୁ ନିରୀକ୍ଷଣ କରନ୍ତୁ ଏବଂ ପିନ୍ଧା ସୀମା ପହଞ୍ଚିଗଲେ ଆଇଡଲରଗୁଡ଼ିକୁ ବଦଳାନ୍ତୁ, ସାଧାରଣତଃ OEM ସ୍ପେକ୍ସ ଅନୁସାରେ ମାପ କରାଯାଏ। ପିନ୍ଧା ଆଇଡଲରଗୁଡ଼ିକୁ ଅଣଦେଖା କରିବା ଦ୍ୱାରା ଟ୍ରାକ୍ ଲିଙ୍କ୍, ରୋଲର୍ ଏବଂ ରିକଏଲ୍ ସ୍ପ୍ରିଙ୍ଗକୁ ତ୍ୱରିତ କ୍ଷତି ହୋଇପାରେ।

ଉପସଂହାର

ଆଗ ଆଇଡଲର୍, ଯଦିଓ ପ୍ରାୟତଃ ଅଣଦେଖା କରାଯାଏ, ସ୍ଥିରତା, ଟେନସନ୍ ଏବଂ ଅଣ୍ଡରକ୍ୟାରେଜ୍ ଦକ୍ଷତାକୁ ଟ୍ରାକ୍ କରିବା ପାଇଁ ମୌଳିକ ଅଟେ। ସମୟୋଚିତ ରକ୍ଷଣାବେକ୍ଷଣ ଏବଂ ଯାଞ୍ଚ ଡାଉନଟାଇମ୍କୁ ଯଥେଷ୍ଟ ହ୍ରାସ କରିପାରିବ, ଅଣ୍ଡରକ୍ୟାରେଜ୍ ର ସେବା ଜୀବନକୁ ବୃଦ୍ଧି କରିପାରିବ ଏବଂ ମେସିନ୍ ଉତ୍ପାଦକତାକୁ ଉନ୍ନତ କରିପାରିବ।

ସ୍ପ୍ରକେଟ ଏବଂ ଖଣ୍ଡ: ଗଠନ, ଚୟନ ଏବଂ ବ୍ୟବହାର ମାର୍ଗଦର୍ଶିକା।

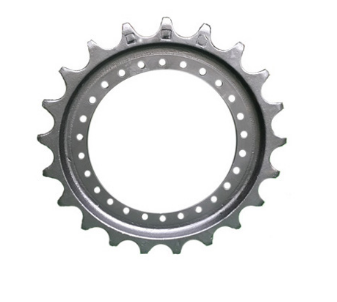

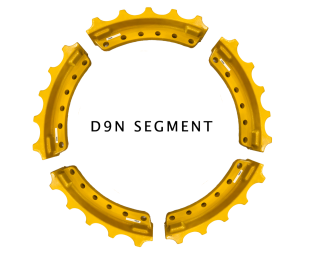

ସ୍ପ୍ରକେଟ ଏବଂ ସେଗମେଣ୍ଟଗୁଡ଼ିକ ଟ୍ରାକ୍ ହୋଇଥିବା ଭାରୀ ଉପକରଣର ଅଣ୍ଡରକ୍ୟାରେଜ୍ ସିଷ୍ଟମରେ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ଡ୍ରାଇଭ୍ ଉପାଦାନ, ଯେପରିକି ଏକ୍ସକାଭେଟର, ବୁଲଡୋଜର ଏବଂ ଖଣି ଯନ୍ତ୍ରପାତି। ଏଗୁଡ଼ିକ ଟ୍ରାକ୍ ଚେନ୍ ବୁଶିଂ ସହିତ ଜଡିତ ହୋଇ ଶେଷ ଡ୍ରାଇଭ୍ ରୁ ଟ୍ରାକ୍ କୁ ଟର୍କ ସ୍ଥାନାନ୍ତର କରନ୍ତି, ଯାହା ଆଗକୁ କିମ୍ବା ପଛକୁ ଗତିକୁ ସକ୍ଷମ କରିଥାଏ।

ସ୍ପ୍ରୋକେଟ

ଅଂଶ

ଗଠନ ଏବଂ ସାମଗ୍ରୀ

ସ୍ପ୍ରକେଟଗୁଡ଼ିକ ସାଧାରଣତଃ ଏକାଧିକ ଦାନ୍ତ ସହିତ ଏକ-ଖଣ୍ଡ କାଷ୍ଟିଂ କିମ୍ବା ଫୋର୍ଜିଂ ହୋଇଥାଏ, ଯେତେବେଳେ ସେଗ୍ମେଣ୍ଟେଡ୍ ସ୍ପ୍ରକେଟଗୁଡ଼ିକ (ସେଗମେଣ୍ଟ୍) ମଡ୍ୟୁଲାର୍ ହୋଇଥାଏ, ସିଧାସଳଖ ଡ୍ରାଇଭ୍ ହବ୍ ଉପରେ ବୋଲ୍ଟ ହୋଇଥାଏ। ଏହି ସେଗ୍ମେଣ୍ଟେଡ୍ ଡିଜାଇନ୍ ଶେଷ ଡ୍ରାଇଭ୍କୁ ଡିସସେମ୍ବଲିଂ ନକରି ସହଜ ପ୍ରତିସ୍ଥାପନକୁ ଅନୁମତି ଦିଏ।

ଉଚ୍ଚ-ପରିଧାନ ପ୍ରତିରୋଧ ଅତ୍ୟାବଶ୍ୟକ। ଅଧିକାଂଶ ସ୍ପ୍ରୋକେଟଗୁଡ଼ିକ ଉଚ୍ଚ-ଶକ୍ତିଯୁକ୍ତ ମିଥ୍ୟା ଇସ୍ପାତରେ ତିଆରି ହୋଇଥାଏ ଏବଂ HRC 50-58 ର ପୃଷ୍ଠ କଠିନତା ହାସଲ କରିବା ପାଇଁ ଗଭୀର ଇଣ୍ଡକ୍ସନ କଠିନତାରୁ ବର୍ତ୍ତିଯାଏ, ଯାହା ଘୃଣ୍ୟ ପରିବେଶରେ ବର୍ଦ୍ଧିତ ପରିଧାନ ଜୀବନ ସୁନିଶ୍ଚିତ କରେ।

ଚୟନ ନିର୍ଦ୍ଦେଶାବଳୀ

ମ୍ୟାଚ୍ ପିଚ୍ ଏବଂ ପ୍ରୋଫାଇଲ୍:ସ୍ପ୍ରକେଟଟି ଟ୍ରାକ୍ ଚେନ୍ର ପିଚ୍ ଏବଂ ବୁଶିଂ ପ୍ରୋଫାଇଲ୍ ସହିତ ମେଳ ଖାଉଥିବା ଆବଶ୍ୟକ (ଯଥା, ୧୭୧ ମିମି, ୧୯୦ ମିମି)। ଭୁଲ ଯୋଡ଼ିବା ଦ୍ୱାରା ତ୍ୱରିତ ଘଷିବା କିମ୍ବା ଟ୍ରାକିଂ ହ୍ରାସ ପାଇବ।

ମେସିନ୍ ସୁସଙ୍ଗତତା:ଆପଣଙ୍କର ନିର୍ଦ୍ଦିଷ୍ଟ ଉପକରଣ ମଡେଲ (ଯଥା, CAT D6, Komatsu PC300) ସହିତ ଉପଯୁକ୍ତ ଫିଟ୍ ହେବା ନିଶ୍ଚିତ କରିବା ପାଇଁ ସର୍ବଦା OEM ସ୍ପେକ୍ସ କିମ୍ବା ଅଂଶ ସଂଖ୍ୟା ଦେଖନ୍ତୁ।

ଦାନ୍ତ ଗଣନା ଏବଂ ବୋଲ୍ଟ ପ୍ୟାଟର୍ନ:ସଂସ୍ଥାପନ ସମସ୍ୟା କିମ୍ବା ଗିଅର ଭୁଲ ଆଲାଇନମେଣ୍ଟକୁ ଏଡାଇବା ପାଇଁ ଦାନ୍ତ ଗଣନା ଏବଂ ମାଉଣ୍ଟିଂ ହୋଲ୍ ପ୍ୟାଟର୍ନଗୁଡ଼ିକୁ ଫାଇନାଲ୍ ଡ୍ରାଇଭ୍ ହବ୍ ସହିତ ସଠିକ୍ ଭାବରେ ସଜାଡ଼ିବା ଆବଶ୍ୟକ।

ବ୍ୟବହାର ଟିପ୍ସ

ବୁଶିଂ ଏନଗେଜମେଣ୍ଟ ମନିଟର କରନ୍ତୁ:ଅତ୍ୟଧିକ ଟ୍ରାକ୍ ଘଷିବା କିମ୍ବା ଲମ୍ବା ହେବା ଦ୍ଵାରା ସ୍ପ୍ରୋକେଟଗୁଡ଼ିକ ଖସିଯାଇପାରେ, ଯାହା ଫଳରେ ଦାନ୍ତ କ୍ଷତି ହୋଇପାରେ।

ଏକ ସେଟ୍ ଭାବରେ ବଦଳାନ୍ତୁ:ସିଙ୍କ୍ରୋନାଇଜ୍ଡ ପିନ୍ଧା ବଜାୟ ରଖିବା ପାଇଁ ଟ୍ରାକ୍ ଚେନ୍ ସହିତ ସ୍ପରୋକେଟଗୁଡ଼ିକୁ ବଦଳାଇବାକୁ ସୁପାରିଶ କରାଯାଇଛି।

ନିୟମିତ ଭାବରେ ଯାଞ୍ଚ କରନ୍ତୁ:ଫାଟ, ଭଙ୍ଗା ଦାନ୍ତ, କିମ୍ବା ଅସମାନ ଘଷିବା ଢାଞ୍ଚା ସୂଚାଇ ଦିଏ ଯେ ଏହା ବଦଳାଇବାର ସମୟ ଆସିଛି। ସ୍ପ୍ରୋକେଟ ଏବଂ ସେଗମେଣ୍ଟଗୁଡ଼ିକର ସଠିକ୍ ଚୟନ ଏବଂ ରକ୍ଷଣାବେକ୍ଷଣ ସିଧାସଳଖ ଅଣ୍ଡରକ୍ୟାରେଜ୍ ଦକ୍ଷତାକୁ ପ୍ରଭାବିତ କରେ, ଡାଉନଟାଇମ୍ ଏବଂ ପରିଚାଳନା ଖର୍ଚ୍ଚ ହ୍ରାସ କରେ।

ବିଭିନ୍ନ କାର୍ଯ୍ୟ ପରିବେଶ ପାଇଁ ସଠିକ୍ ଅଣ୍ଡରକ୍ୟାରେଜ୍ ପାର୍ଟସ୍ କିପରି ବାଛିବେ?

ଉପକରଣ କାର୍ଯ୍ୟଦକ୍ଷତା ଏବଂ ସ୍ଥାୟୀତ୍ୱ ପାଇଁ ସଠିକ୍ ଅଣ୍ଡରକ୍ୟାରେଜ୍ ଅଂଶ ଚୟନ କରିବା ଅତ୍ୟନ୍ତ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ। ବିଭିନ୍ନ କାର୍ଯ୍ୟ ପରିବେଶ ଟ୍ରାକ୍ ଚେନ୍, ରୋଲର୍, ଆଇଡଲର୍ ଏବଂ ସ୍ପ୍ରୋକେଟ ଭଳି ଉପାଦାନ ଉପରେ ବିଭିନ୍ନ ଚାହିଦା ରଖେ।

ପଥୁରିଆ ଭୂଖଣ୍ଡ:

ଉଚ୍ଚ ପରିଧାନ ପ୍ରତିରୋଧକତା ସହିତ ହେଭି-ଡ୍ୟୁଟି ରୋଲର୍ ଏବଂ ସିଲ୍ ଟ୍ରାକ୍ ଚେନ୍ ବାଛନ୍ତୁ। ନକଲି ସ୍ପ୍ରୋକେଟ ଏବଂ ଇଣ୍ଡକ୍ସନ୍-କଠିନ ଅଂଶଗୁଡ଼ିକ ଉତ୍ତମ ପ୍ରଭାବ ପ୍ରତିରୋଧ ପ୍ରଦାନ କରନ୍ତି।

କାଦୁଅ କିମ୍ବା ଓଦା ଅବସ୍ଥା:

ସ୍ୱୟଂ-ସଫା କରୁଥିବା ଟ୍ରାକ୍ ଜୋତା ଏବଂ ଚଉଡା ଗ୍ରାଉଜର ସହିତ ଟ୍ରାକ୍ ଲିଙ୍କ ବ୍ୟବହାର କରନ୍ତୁ। ଡବଲ-ଫ୍ଲାଞ୍ଜଡ୍ ରୋଲରଗୁଡ଼ିକ ଅସ୍ଥିର ଭୂମିରେ ଲାଇନଚ୍ୟୁତକୁ ରୋକିବାରେ ସାହାଯ୍ୟ କରନ୍ତି।

ଖଣି କିମ୍ବା ଉଚ୍ଚ-ଘର୍ଷଣ କ୍ଷେତ୍ର:

ପ୍ରଶସ୍ତ ଆଇଡଲର୍ସ, ଉଚ୍ଚ-କଠୋରତା ବୁଶିଂ ଏବଂ ମୋଟା ଟ୍ରାକ୍ ଲିଙ୍କଗୁଡ଼ିକୁ ବାଛନ୍ତୁ। କ୍ରୋମିୟମ-ମଲିବଡେନମ୍ ଆଲୋୟ ଇସ୍ପାତ ଉପାଦାନଗୁଡ଼ିକ ଘୃଣାକାରୀ ପରିଧାନ ମଧ୍ୟରେ ଭଲ କାର୍ଯ୍ୟ କରନ୍ତି।

ଥଣ୍ଡା ପାଗ:

କମ୍-ତାପମାନ ପ୍ରତିରୋଧୀ ସିଲ୍ ଏବଂ ଗ୍ରୀସ୍ ସହିତ ଉପାଦାନ ବାଛନ୍ତୁ। ଭଙ୍ଗୁର ସାମଗ୍ରୀକୁ ଏଡାନ୍ତୁ ଯାହା ଶୂନ୍ୟ ଠାରୁ କମ୍ ଅବସ୍ଥାରେ ଫାଟିପାରେ।

ବାଲି କିମ୍ବା ମରୁଭୂମି:

ବାଲି ପ୍ରବେଶକୁ ରୋକିବା ପାଇଁ ବନ୍ଦ ପ୍ରକାରର ରୋଲର ବ୍ୟବହାର କରନ୍ତୁ। ପୃଷ୍ଠ ଚିକିତ୍ସା ଏବଂ ଉପଯୁକ୍ତ ଲୁବ୍ରିକେସନ୍ ମାଧ୍ୟମରେ ଘର୍ଷଣକୁ କମ କରନ୍ତୁ।

ସର୍ବଦା OEM ନିର୍ଦ୍ଦିଷ୍ଟକରଣଗୁଡ଼ିକୁ ଅନୁସରଣ କରନ୍ତୁ, ଏବଂ ଆପଣଙ୍କ ଚାକିରି ସ୍ଥାନ ଅନୁସାରେ ପ୍ରସ୍ତୁତ କରାଯାଇଥିବା ଆଫ୍ଟରମାର୍କେଟ୍ ଅପଗ୍ରେଡ୍ ବିଷୟରେ ବିଚାର କରନ୍ତୁ। ସଠିକ୍ ଅଂଶଗୁଡ଼ିକ ଡାଉନଟାଇମ୍ ହ୍ରାସ କରେ ଏବଂ ସେବା ଜୀବନକୁ ସର୍ବାଧିକ କରେ।

କାହିଁକି ହେଭି-ଡ୍ୟୁଟି ସ୍ପ୍ରୋକେଟ ଏବଂ ରୋଲରଗୁଡ଼ିକ ପଥୁରିଆ ଭୂଖଣ୍ଡ ପାଇଁ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ?

ଟ୍ରାକ୍ ହୋଇଥିବା ନିର୍ମାଣ ଯନ୍ତ୍ରପାତି ପାଇଁ ପଥୁରିଆ ଭୂମି ସବୁଠାରୁ ଦାବିପୂର୍ଣ୍ଣ ପରିବେଶ ମଧ୍ୟରୁ ଗୋଟିଏ। ତୀକ୍ଷ୍ଣ, ଘୃଣ୍ୟ ପଥରଗୁଡ଼ିକ ଅତ୍ୟନ୍ତ ପ୍ରଭାବ ଏବଂ ଘର୍ଷଣ ସୃଷ୍ଟି କରେ, ଯାହା ଫଳରେ ଅଣ୍ଡରକ୍ୟାରେଜ୍ ଅଂଶଗୁଡ଼ିକ - ବିଶେଷକରି ସ୍ପ୍ରୋକେଟ ଏବଂ ଟ୍ରାକ୍ ରୋଲରଗୁଡ଼ିକରେ ତ୍ୱରାନ୍ୱିତ ଘଷା ସୃଷ୍ଟି ହୁଏ।

ଭାରୀ-କର୍ତ୍ତବ୍ୟ ସ୍ପରୋକେଟଗୁଡ଼ିକଉଚ୍ଚ-ଶକ୍ତି ମିଶ୍ରିତ ଇସ୍ପାତରେ ନିର୍ମିତ ଏବଂ HRC 50-58 ପର୍ଯ୍ୟନ୍ତ ଇଣ୍ଡକ୍ସନ୍-କଠିନ, ଫାଟିବା, ଚିପିବା ଏବଂ ବିକୃତିକୁ ପ୍ରତିରୋଧ କରିବା ପାଇଁ ଡିଜାଇନ୍ କରାଯାଇଛି। ସେମାନଙ୍କର ଗଭୀର ଦାନ୍ତ ପ୍ରୋଫାଇଲ୍ ଟ୍ରାକ୍ ବୁଶିଂ ସହିତ ଉତ୍ତମ ସଂଯୋଗ ପ୍ରଦାନ କରେ, ସ୍ଲିପେଜ୍ ହ୍ରାସ କରେ ଏବଂ ଭାରୀ ଭାର ତଳେ ଟର୍କ ସ୍ଥାନାନ୍ତରକୁ ଉନ୍ନତ କରେ।

ଟ୍ରାକ୍ ରୋଲର୍ପଥୁରିଆ ଭୂଖଣ୍ଡରେ ନିରନ୍ତର ଧକ୍କା ଏବଂ ପାର୍ଶ୍ୱ ଲୋଡିଂ ସହ୍ୟ କରିବାକୁ ପଡିବ।ଡବଲ-ଫ୍ଲାଞ୍ଜଡ୍, ନକଲି ରୋଲର୍ସସ୍ଥିରତା, ଟ୍ରାକ୍ ମାର୍ଗଦର୍ଶନ ଏବଂ ଦୀର୍ଘ ସେବା ଜୀବନ ପାଇଁ ମୋଟା ଆବରଣ ଏବଂ ତାପ-ଚିକିତ୍ସା ଶାଫ୍ଟ ସହିତ ଅତ୍ୟାବଶ୍ୟକ।

ସଶକ୍ତ ସ୍ପ୍ରୋକେଟ ଏବଂ ରୋଲର ବିନା, ବାରମ୍ବାର ଅଂଶ ବିଫଳତା ଘଟିପାରେ - ଯାହା ଫଳରେ ଡାଉନଟାଇମ୍, ରକ୍ଷଣାବେକ୍ଷଣ ଖର୍ଚ୍ଚ ଏବଂ ସୁରକ୍ଷା ବିପଦ ବୃଦ୍ଧି ପାଇଥାଏ। ଭାରୀ-କର୍ତ୍ତବ୍ୟ ଉପାଦାନଗୁଡ଼ିକ ନିରନ୍ତର କାର୍ଯ୍ୟଦକ୍ଷତା ନିଶ୍ଚିତ କରନ୍ତି, ବିଶେଷକରି ଖଣି, ପଥର ଖଣି ଏବଂ ପାହାଡିଆ କାର୍ଯ୍ୟରେ।

ଭଙ୍ଗା ସ୍ପ୍ରକେଟ୍

ଭଙ୍ଗା ଟ୍ରାକ୍ ଭୂମିକା

ପୋଷ୍ଟ ସମୟ: ଅଗଷ୍ଟ-୦୪-୨୦୨୫